Macchinari e Processi

Bystronic

Vi sono due macchine dette Bystronic (prendono il nome dalla casa produttrice) che effettuano la prima fase di lavorazione di taglio.

Le macchine tagliano i pezzi dalla lastra grezza in parti più piccole di forma rettangolare attraverso un sistema a controllo numerico specifico per il taglio a incisione.

Il taglio avviene con una punta di diamante che si muove su un piano, comandata dal programma CNC (Optima).

La punta incide la superficie della lastra per separare i diversi pezzi richiesti mentre il piano sottostante è in grado di spostare la lastra in modo automatico per portarla nella posizione desiderata.

Le lastre grezze vengono prelevate dal magazzino adiacente alla macchina tramite un sistema automatizzato composto da rastrelliere robotizzate. Un operatore dalla cabina di controllo configura le dimensioni delle lastre, controlla il carico, ottimizza il posizionamento dei pezzi per minimizzare lo sfrido e lancia l’operazione di taglio.

All’uscita dalla macchina la lastra viene rotta lungo i bordi incisi attraverso la flessione controllata su un apposito rialzo; Il piano dove vengono rotti i bordi è detto tavolo di taglio e ne sono presenti due.

Lo scarico del vetro viene successivamente effettuato attraverso un manipolatore a ventose azionato manualmente.

Questi due macchinari lavorano in parallelo e permettono di avere una ridondanza totale parziale in base al volume di lavoro richiesto.

All’uscita di questa fase i bordi non sono perfetti, ma sono simili a fratture nel vetro; necessitano, dunque, di essere smussati e lisciati successivamente.

Squadratrici

Quattro squadratrici (tre in configurazione bilaterale e una rettilinea) si occupano della seconda fase di lavorazione del vetro: la rifinitura dei bordi tagliati.

Le squadratrici bilaterali sono composte da due piani a rulli con larghezza variabile e presentano due serie di mole ai lati.

I pezzi di vetro vengono quindi trascinati dai rulli passando attraverso le mole che rendono i bordi lisci e “a squadro”. La lavorazione avviene nel seguente ordine:

- Il manipolatore carica una lastra alla volta.

- Il primo banco mola due lati.

- Il ribaltatore automatizzato posiziona la lastra all’ ingresso del secondo banco.

- Il secondo banco mola i restanti due lati.

- Il manipolatore scarica la lastra.

Le tre squadratrici bilaterali presenti sono chiamate Besana, Busetti e Schiatti in base al nome dei relativi produttori.

La squadratrice rettilinea invece è composta da un piano inclinato, quasi verticale, con una serie di mole nella parte bassa.

Il pezzo passa sulle mole, poi viene ruotato di novanta gradi e ripassa in senso opposto; con quattro passaggi successivi tutti e quattro i lati vengono squadrati.

Il carico e lo scarico dei vetri avvengono con manipolatori guidati dall’addetto alla macchina.

Le mole richiedono un raffreddamento continuo a getto d’acqua, perciò per ogni squadratrice è necessario l’allacciamento all’impianto di alimentazione acqua e un sistema di ricircolo delle acque in uscita.

Foratrici

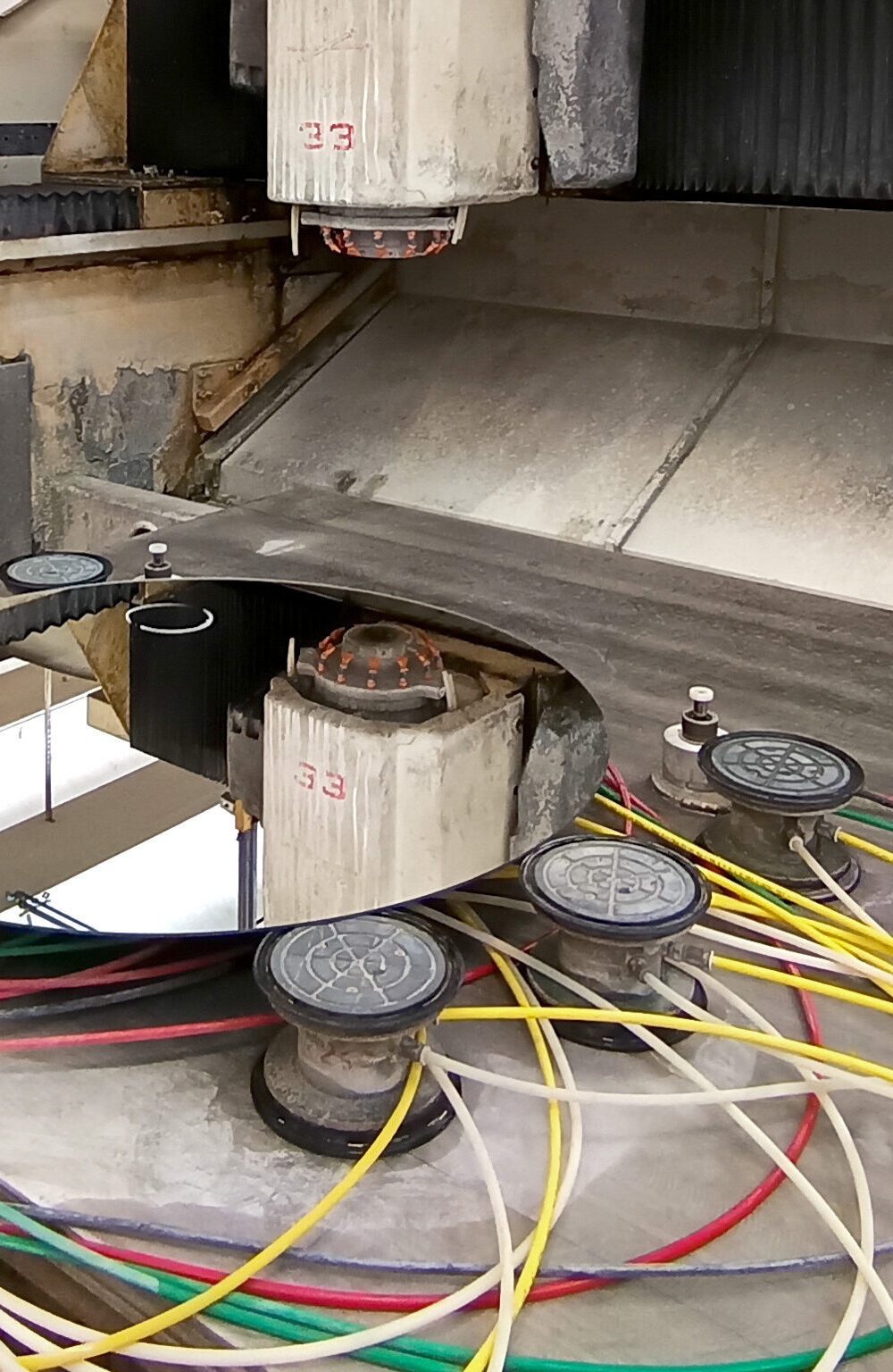

Vi sono tre macchine foratrici che lavorano in parallelo (modello Busetti, CMS, Master) in grado di forare, asolare e fresare le lastre di vetro attraverso un mandrino mobile con punta (o fresa) diamantata controllato da PC (CNC) che si muove su tre assi sopra il piano ove si posiziona il vetro.

Il raffreddamento è attuato grazie a un ricircolo di acqua e lubrificante, perciò, anche questi macchinari necessitano un impianto di gestione dell’acqua lubrificante.

Il carico e lo scarico del pezzo in macchina sono effettuati dell’operatore mentre il cambio utensile è automatico.

Forno di tempra

Il forno di tempra è composto da un piano con rulli motorizzati che attraversa la camera calda, dove la temperatura può superare i 1000°C, e subito dopo attraversa una zona di raffreddamento dove viene abbassata la temperatura attraverso un forte getto di aria generato da potenti ventole.

Le temperature nelle diverse zone e i tempi di percorrenza sono controllati minuziosamente da un sistema automatico computerizzato, dove l’operatore deve solo inserire la ricetta del processo.

Anche in questo macchinario il carico e lo scarico dei pezzi avvengono attraverso degli speciali sollevatori robotizzati.

La tempra è una fase cruciale del processo, per questo vengono effettuate prove di rottura a campione per verificare che il numero di frammenti prodotti per una data superficie rientri in specifici range.

Camera anticalcare

Manipolatori di carico e scarico

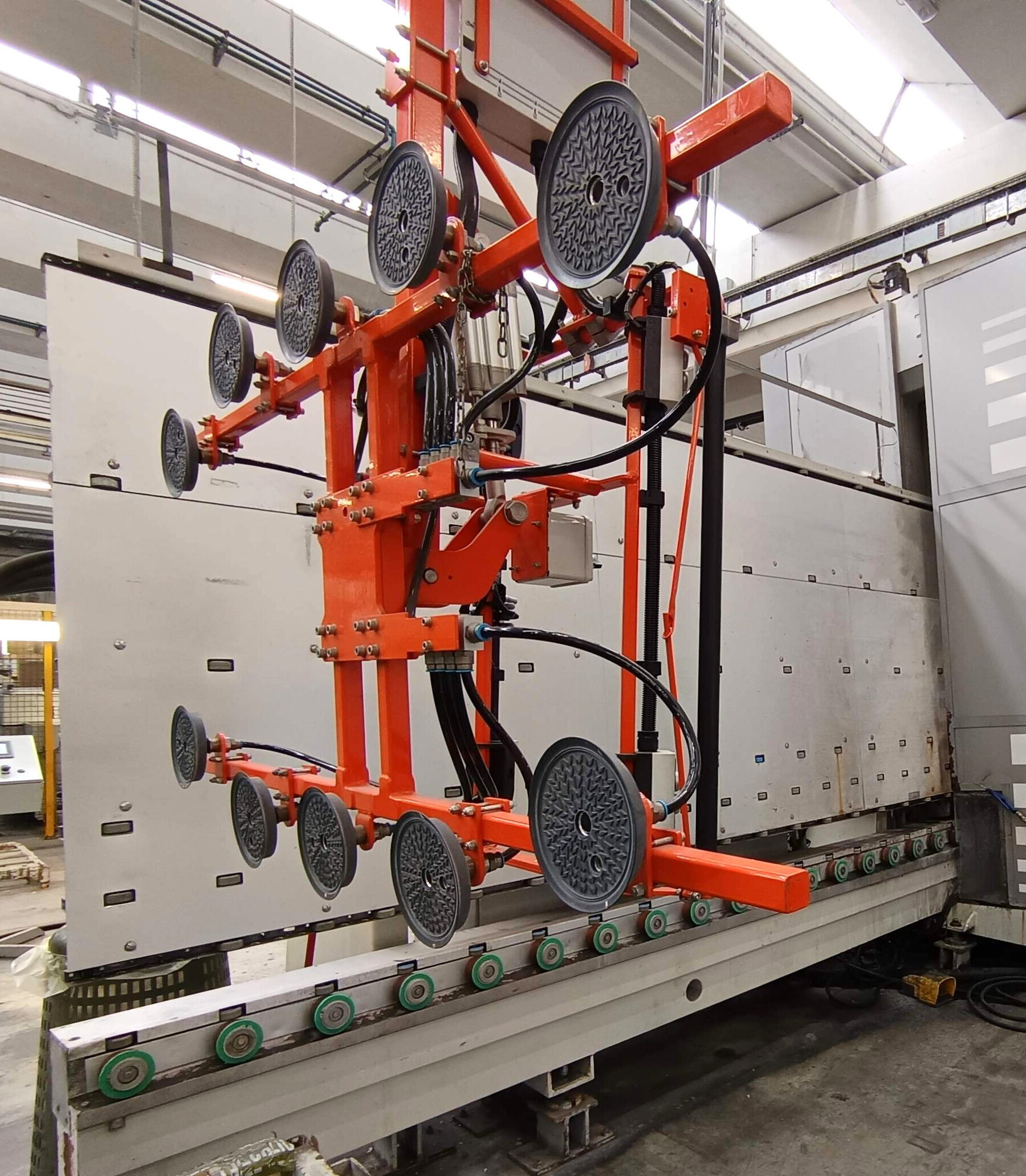

Per ogni macchinario è assegnato almeno un manipolatore per agevolare il carico e Io scarico del vetro dal piano di lavoro.

Sono in sostanza dei bracci robotici azionati da remoto oppure guidati dal movimento dell’operatore, dotati di una serie di ventose pneumatiche che permettono di sollevare le lastre di vetro senza che scivolino, flettano o si rompano; tutto ciò per garantire la sicurezza degli addetti durante queste delicate operazioni.

Ogni braccio ha necessità di avere un allacciamento all’ impianto di aria compressa fornita da un compressore centralizzato.

Impianti accessori

Sono impianti che permettono il corretto funzionamento dell’intero processo.

Il principale è l’impianto di ricircolo e depurazione dell’acqua utilizzata per il raffreddamento e la lubrificazione di tutti gli utensili da taglio e delle mole.

Un altro impianto presente è quello d’aria compressa che permette alcuni azionamenti pesanti e il funzionamento delle ventose sui manipolatori delle lastre.

Ausili per gli spostamenti

Negli spostamenti fra una lavorazione e l’altra, si utilizzano sostegni in ferro detti “cavalletti”. I cavalletti servono a mantenere saldamente i vetri in posizione inclinata, in modo da non flettere ma essere facili da manovrare.

Nel processo per la somministrazione del prodotto anticalcare i vetri vengono spostati singolarmente dai cavalletti a un carrello-rastrelliera per far sì che il processo nella camera anticalcare avvenga correttamente su tutta la superficie.

Contattaci

Compila il modulo

Hai bisogno di un preventivo?

Contattaci al +39 0363 380654

Saremo felice di fornirti un preventivo dedicato!

info@vecavetro.it